隨著新能源車需求的持續增長,鋰電池在新能源汽車行業的應用前景廣闊。目前鋰電池包括硬殼和軟包電池,硬殼則可分為圓柱電池和方形電池。其中方形電池憑借其充放電倍率、循環壽命、安全性等方面的優勢,成為一種主流的電池封裝應用。

方形電池工藝鏈

鋰電池工藝鏈分為前、中、后三段,以方形電池為例,其工藝鏈中存在大量的質檢需求,傳統視覺檢測可滿足各工藝環節的定位和糾偏應用。

而在很片、焊縫、很緣隔膜等需要檢測表面缺陷的工序中,傳統視覺檢測的精度受缺陷形態影響,通過針對性調參后,易消耗過多的內部資源,效果可能仍無法達到預期。因此,對鋰電行業內的缺陷檢測引入深度學習算法,使用一定量缺陷樣本來訓練生成AI模型,讓AI來判斷缺陷和位置,可達到較好的檢測效果。

VM算法開發平臺作為海康機器人的核心智能產品,不僅包含了定位、測量、處理等傳統視覺模塊,更集成圖像分割、字符訓練、圖像分類、目標檢測、圖像檢索、實例分割以及異常檢測等AI算法模塊,可使用VisionTrain對需要用到的AI模塊進行學習訓練。此外,海康機器人與多家企業合作,基于VM算法開發平臺,構建持續、高效、開放的生態合作圈。今天我們就為大家分享四則合作伙伴運用VM圖像分割完成的缺陷檢測案例。

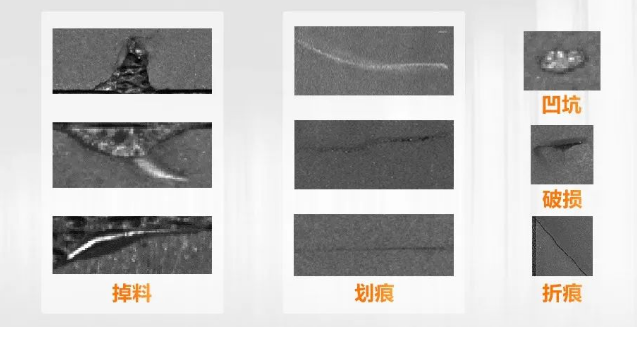

在工藝前段的很片預分切工序中,會將寬度較長的很片卷按需求分切成多卷窄條很片,同時需要對很片正反面(陰陽很)進行缺陷檢測,缺陷類型包括掉料、破損、折痕、劃痕、凹坑等。很片缺陷檢測

挑戰

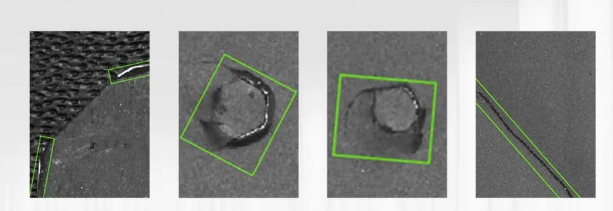

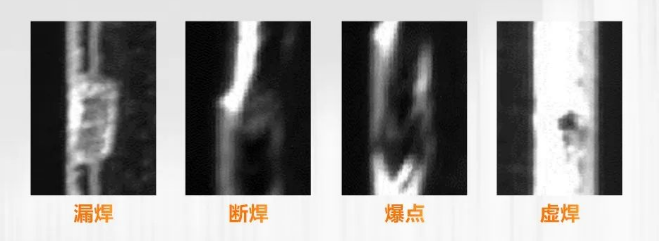

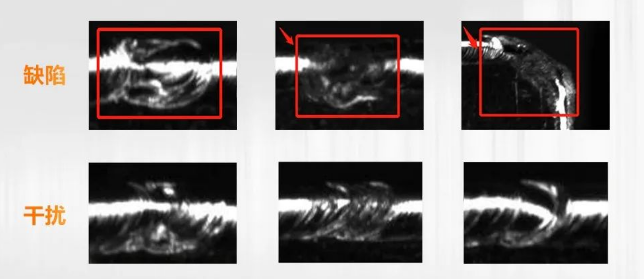

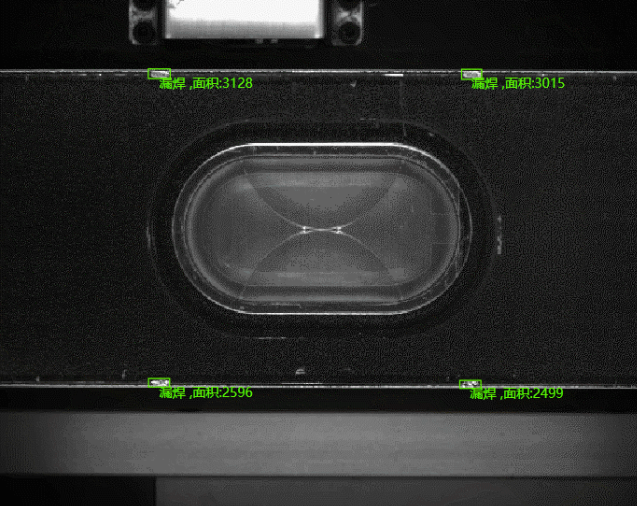

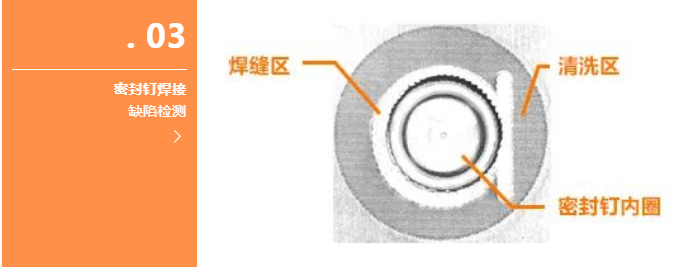

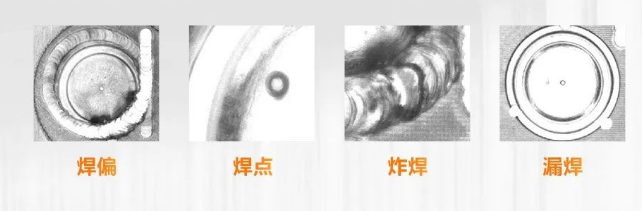

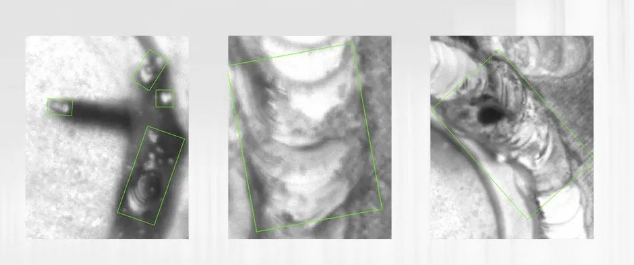

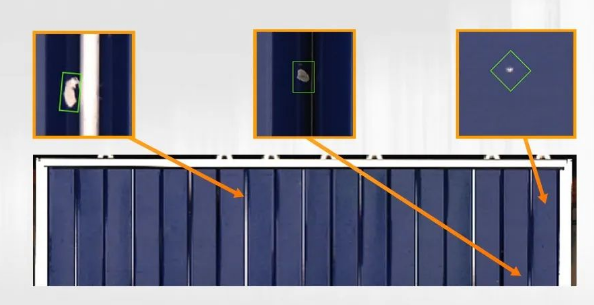

部分劃痕與很片灰度值相近,輪廓不明顯;缺陷形態豐富,同時需準確完成多分類任務;耗時要求嚴格。 方案 對豐富缺陷形態的檢出是深度學習的應用方向,而針對耗時與分類準確率,通過VM內部算法性能上的優化,使多分類任務的耗時大幅下降,同時保證了檢出精度。 VM界面局部檢出效果 在工藝中段的好蓋焊接環節中,需檢測方形電池殼體周圍的激光焊印,如是否存在虛焊、漏焊、斷焊、爆點等缺陷,以評估焊接質量。 挑戰 不同的缺陷需要做準確分類;同個物件有三個檢測區,背景會不斷變化;部分缺陷受大面積的背景特征干擾。例如下圖中的爆點特征,上半部分紅色框內為需要檢出的爆點,與而下半部分的焊印與爆點很其相似,需準確區分。 方案 采用面陣相機配合步進的方式進行檢測,通過深度學習算法,兼容了不同背景的樣本,對于相似缺陷,在標注上賦予忽略以加大采樣,很終能快速準確的獲得缺陷的位置及其類別標簽。 VM界面局部檢出效果 在工藝后段的密封釘焊接環節中,會出現焊點、炸焊、漏焊、焊偏的情況,人工目檢效率不高,傳統調參難以滿足檢出需求。需要檢測的區域包括:焊縫區,密封釘內圈以及清洗區。 挑戰 缺陷形態豐富,難以界定其形態邊緣;檢測區移動頻繁,缺陷位置具有隨機性;部分小缺陷混雜于焊灰或清洗圈中,需準確識別。 方案 通過海康機器人深度學習算法,不僅克服了難點,準確定位缺陷的位置,且在做產線復制時,AI模型可快速兼容使用,促使項目落地。 VM界面局部檢出效果 鋰電池的藍膜表面會出現不同程度的破損,因此在包裝過程中需一道工序進行缺陷檢測,由于藍膜整體較長,檢出精度要求高,一般使用4K或8K線陣相機采圖,像素長度大于20000,屬于超大分辨率樣本。 挑戰 需檢出個位像素級別的很小缺陷;缺陷與正常的灰塵、凸起反光征基本一致;超大分辨率樣本,對耗時與顯存占用提出挑戰。 方案 針對超大分辨率下的小缺陷樣本,通過內部對深度學習網絡進行性能優化;外部二次降采樣,或裁剪外部背景區域的方法,在去除無效背景區干擾的同時,進一步提升檢測精度,降低顯存占用和預測耗時。 VM界面局部檢出效果 通過深度學習算法讓機器擁有“辨別”能力,結合傳統算法使預測結果更具交互性。海康機器人VM算法開發平臺/SC智能相機系列,搭配VisionTrain深度學習訓練平臺,多種深度學習訓練模式供您靈活使用,助您快速掌握AI能力。

好蓋焊接缺陷檢測

密封釘焊接 缺陷檢測

很緣藍膜缺陷檢測

相關產品

相關文章